SiO2 – das ist die chemische Bezeichnung des Basismaterials für die Produktion von Schwingquarzen. Daraus geht hervor, dass Quarze aus zwei Elementen bestehen: Silizium und Sauerstoff. Wir finden SiO2 in seiner kristallinen Form auch in der freien Natur: als Bergkristall. Hier stellt sich die Frage:

Werden zur Produktion von Schwingquarzen heute noch Bergkristalle genutzt?

Werfen wir einen genauen Blick auf die ersten Schritte der Quarzproduktion:

Bergkristalle waren früher die Grundlage von Quarzen. Für die wirtschaftliche Produktion von Schwingquarzen braucht es jedoch Bergkristalle, die frei von Unreinheiten und Verzweigungen sind. Nur so sind die Quarzblättchen am Ende rein und qualitativ hochwertig. Am Anfang wurden die Bergkristall-Bruchstücke daher nach Reinheit untersucht und sortiert. In dieser Form sind Bergkristalle in freier Natur jedoch sehr selten verfügbar.

Die synthetische Quarz-Produktion

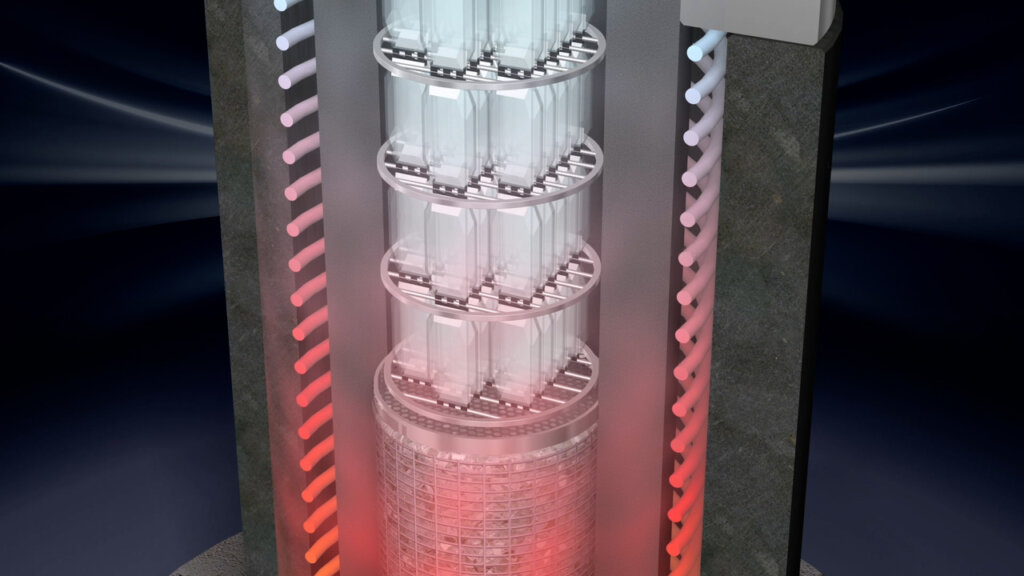

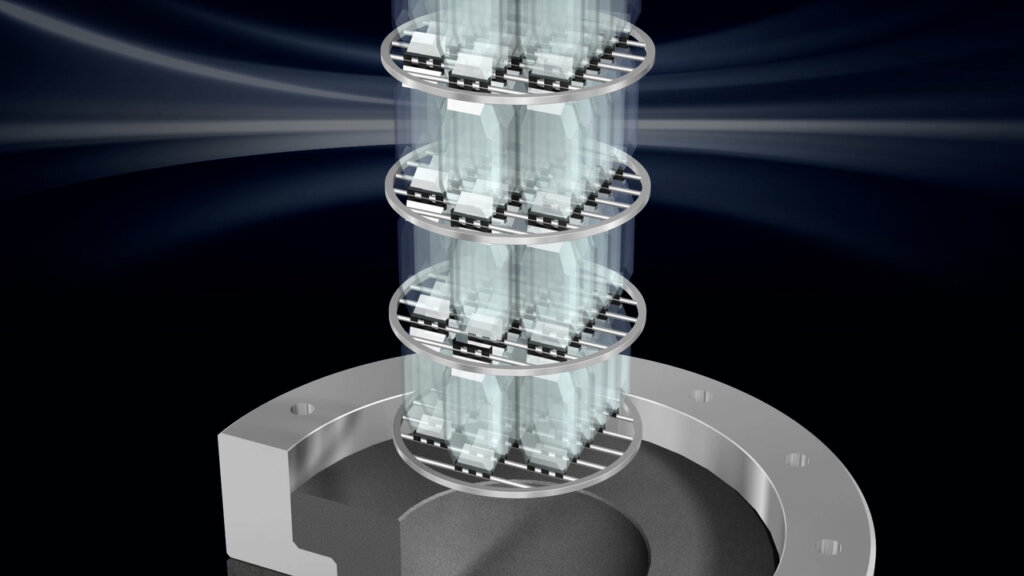

Um die Qualitätsanforderungen an das Quarz-Material einzuhalten, werden die Schwingquarze heutzutage synthetisch in sogenannten ‚Autoklaven‘ hergestellt. Die Autoklaven arbeiten nach dem Prinzip der Hydrothermalsynthese. Damit wird es möglich, schwer lösliche Materialien aufzulösen und kontrolliert Kristalle zu züchten. Das Ganze geschieht unter erhöhten Temperaturen und Druck, genauer mit Temperaturen von 350 °C bis 400 °C und Druckverhältnissen von ca. 1500 bar. Der Vorteil? Künstliche Kristalle bilden ein regelmäßiges 3D-Gitter aus SiO2 – eine gute Voraussetzung für hochwertige Quarze.

So wächst der Quarzkristall

Der untere Bereich des Autoklaven, der Druckbehälter, ist gefüllt mit Wasser, Mineralisatorzusätzen und SiO2. Im oberen Teil sind ‚Keimkristalle‘ platziert.

Im Autoklaven steigt dann die Temperatur. Er wird hauptsächlich von unten beheizt, damit eine Temperaturdifferenz zwischen der unteren und der oberen Kammer entsteht. Die im unteren Bereich gelösten Teile setzen sich an den Keimlingen ab. Die Wachstumsrate ist abhängig von Temperatur und Druck. Ein Wachstum des Quarzblocks von 0,2 bis 1 mm am Tag ist möglich. Dabei gilt: je langsamer das Wachstum, desto hochwertiger das Ergebnis. Nach etwa 40 bis 80 Tagen ist der ‚Alpha‘-Kristall hergestellt, der sogar mehrere Kilogramm schwer sein kann. Im nächsten Schritt werden aus den Quarz-Wafern einzelne Blanks herausgeschnitten. Hier sind wiederum unterschiedliche Schnittwinkel zu beachten. Der Keimling wird dabei ebenfalls herausgeschnitten und wird erneut zur Quarz-Produktion im Autoklaven verwendet.

Mehr zur Quarzproduktion:

Quarz-Herstellungsprozess: vom Quarzblock bis zum Quarzblank (Teil 2)

Von der Montage zum finalen Produkt – die letzten Schritte im Quarz-Herstellungsprozess (Teil 3)

English

English